纺织行业的臭气产生与纤维加工、染色、整理等环节密切相关,其来源、恶臭因子、浓度及分布具有显著的工艺特异性,具体如下:

一、臭气来源

纺织行业的臭气主要源于化学药剂残留、高温加工反应及微生物代谢,核心来源包括以下环节:

染色与印花单元

高温染色:分散染料载体(如水杨酸甲酯)残留释放芳香烃异味;活性染料固色时若pH控制不当,会分解产生硫化氢。

涂料印花:印花色浆中的C₁₀-C₁₆脂肪烃增稠剂残留释放汽油味,苯乙烯、丙烯酸酯单体未充分挥发形成刺激性气味。

后整理单元

树脂整理:焙烘过程中氨基树脂分解产生三甲胺,形成鱼腥味;免烫整理剂中的甲醛残留释放刺激性气味。

烫光/热定型:高温(180-220℃)下纤维表层物质热解,聚酯类织物释放苯系物(120-180mg/m³),羊毛制品释放含硫化合物(>200mg/m³)。

涂层与涂层工艺

聚氨酯涂层:未反应的醋酸乙酯、甲苯等溶剂残留释放芳香烃气味;聚丙烯酸酯涂层中的丙烯酸酯单体残留产生刺激性气味。

废水处理单元

水解酸化池:含硫化合物(硫酸根、亚硫酸根)在厌氧条件下转化为硫化氢,浓度可达5-30mg/m³;污泥浓缩与脱水过程释放氨(10-30mg/m³)和甲硫醇。

储运环节

原料储存:化纤油剂、和毛油中的矿物油(如煤油)挥发产生石油味;潮湿环境下棉织物霉变释放霉味。

二、主要恶臭因子

纺织行业的恶臭由多类挥发性有机物(VOCs)和无机硫化物混合而成,核心因子如下:

其中,三甲胺和苯系物是纺织行业的特征性恶臭因子:三甲胺仅在树脂整理环节产生,而苯系物在热定型和涂层工艺中浓度最高。

三、恶臭浓度范围

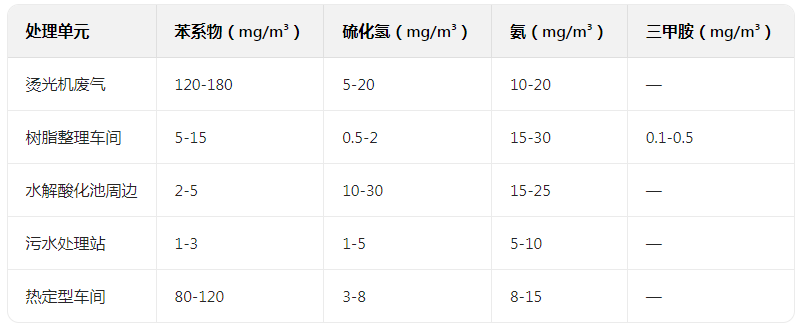

不同工艺环节的恶臭浓度差异显著,受温度、化学品用量及通风条件影响,典型浓度范围如下(气体中浓度):

注:浓度受工艺参数影响显著。例如,烫光机若未安装废气处理设备,苯系物浓度可能超过200mg/m³;树脂整理车间若通风不良,三甲胺浓度可升至1mg/m³。

四、恶臭的分布特征

纺织行业的恶臭分布呈现“高温高湿区集中、多源扩散”的特点,受生产布局和气象条件影响显著:

高浓度核心区

热定型车间:烫光机废气形成局部污染云团,苯系物浓度可达120-180mg/m³,且随热气上升积聚于车间顶部。

树脂整理区:焙烘设备周边三甲胺浓度最高,距设备1米内可达0.5mg/m³。

废水处理区:水解酸化池表面硫化氢浓度达10-30mg/m³,污泥脱水机房氨浓度达15-30mg/m³。

中浓度扩散区

染色印花车间:距染缸5-10米范围内,硫化氢和氨浓度分别降至2-5mg/m³和5-10mg/m³。

涂层车间:未完全固化的涂层织物释放甲苯(5-15mg/m³),影响半径约20米。

低浓度影响区

厂区边界及下风向:苯系物和硫化氢浓度通常低于0.1mg/m³,但三甲胺因嗅阈值极低(0.0005mg/m³),仍可能引发周边居民投诉。

注:夏季高温加速化学品挥发,恶臭影响范围扩大30%-50%;冬季湿度高时,三甲胺等水溶性物质易在车间内积聚。

综上,纺织行业的恶臭以热定型、树脂整理及废水处理单元为核心污染源,主要由苯系物、三甲胺及硫化物主导,其浓度和分布具有显著的工艺依赖性,需针对性采取废气收集与末端治理措施。

Copyright © 2024-2025 河南中白环境科技有限公司 版权所有 豫ICP备2024101719号